Inhaltsverzeichnis

System- und Design FMEA

System-Fehlermöglichkeits- und Einflussanalyse

Die so festgelegten Fehlerszenarien müssen dann in der D-FMEA detaillierter untersucht werden. Im weiteren Verlauf der Aktivitäten können dann abschließend alle Ergebnisse der z.B. für ein Aggregat erforderlichen Design-FMEAs und Prozess-FMEAs zusammengeführt und verdichtet werden - quasi als letzter Gesamtsystem-Check.

Als Beispiel schauen wir uns ein ABS System an. Nehmen wir an, ein Zulieferer liefert dieses System. Sie, als verantwortlicher Ingenieur, sind in der Regel nicht an den Einzelheiten des Systems ABS interessiert, sondern vielmehr an der Größe, den elektrischen Anschlüssen und der Lage der Löcher zur Befestigung dieses Aggregats im Auto. In der Technik ist diese Beschreibung als „Black Box“ bekannt.

Sicherlich müssen Sie bei einigen Zukaufteilen wie etwa Steuerungen etwas detailliertere Informationen haben. Dies ist nicht nur möglich sondern normalerweise sogar mit den Zulieferern vereinbart. Auf Anfrage können Sie diese Informationen einsehen.

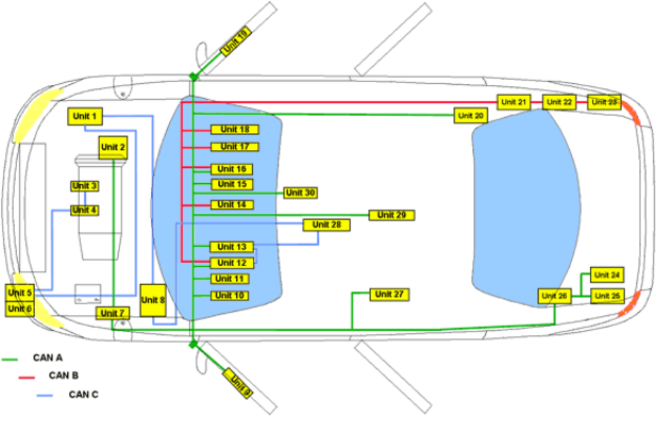

Bei der System-FMEA interessieren also nur noch solche Funktionen oder Parameter, die direkt mit der Systemumgebung in Kontakt kommen. Dies sind zum Beispiel Anschlussklemmen, -buchsen, -flansche oder Montagevorrichtungen. Falls es sich um ein „aktives“ System handelt, sind natürlich auch die Eingangsgrößen und die daraus resultierenden Ausgangsgrößen also die Übertragungsfunktion von Interesse.

Die System-FMEA ist als Angebot und Erleichterung zu verstehen. Denn sie stellt genau und nur die Informationen über die Qualität des Produkts zur Verfügung, die der nachfolgende Abnehmer, sprich Kunde, benötigt. Es ist also sinnvoll, dass sowohl die Zulieferer als auch Ihr Unternehmen intern diese Form der FMEA erstellen.

Eine weitere Möglichkeit, die die System-FMEA bietet, ist das stufenweise Herabbrechen der einzelnen Anforderungen an ein System, aus denen sich dann das Lastenheft ergibt. Zum Teil können diese einzelnen Kundenanforderungen, die sich hinter diesen Anforderungen verbergen, auch aus dem QFD (Quality Function Deployment) heraus übernommen werden. So gesehen ist die System-FMEA ein multifunktionelles Werkzeug, das sowohl in der allerersten Produktentstehungsphase als auch in der späteren Gesamtsystemüberprüfung eingesetzt werden kann.

Design-Fehlermöglichkeits- und Einflussanalyse

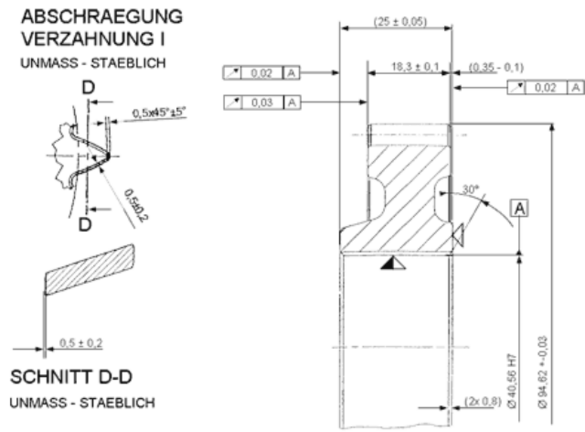

Hauptziele dieser D-FMEA sind zum einen die Erfüllungsüberprüfung des Pflichtenhefts und zum anderen die Sicherstellung der Qualität bei der Entwicklung. Hierbei handelt es sich um präventive Maßnahmen zur Fehlervermeidung. So kann auch die sehr teure Fehlerbehebung bzw. Nacharbeit verhindert werden. Ein Beispiel für eine Design-FMEA ist die Betrachtung eines Zahnkranzes oder eines Luftschlauches.

Konkret werden bei der Design-FMEA mögliche Fehler und deren Ursachen und Fehlerfolgen so weit wie möglich erkannt und beschrieben. Es werden Schwachstellen analysiert, die auf Grund von Erfahrungen und / oder früheren Beanstandungen aufgedeckt werden.

Die Design-FMEA beschäftigt sich grundsätzlich nur mit Einzelteilen und den Anforderungen, die hinterher das Gesamtsystem an diese Einzelteile hat. Sie unterstützt dabei den Entwicklungsablauf bei der Vermeidung von Fehlern wie folgt:

- Sie hilft durch eine weitgehend objektive Bewertung der Designanforderungen und -alternativen.

- Sie vergrößert die Wahrscheinlichkeit des Erkennens von möglichen Fehlern in der Design- und Entwicklungsphase, da sie unter anderem Vergleiche zu früheren Konstruktionen provoziert.

- Sie liefert zusätzliche Informationen für die Planung eines sorgfältigen und geeigneten Prüf- und Testprogramms.

- Sie erstellt eine Liste von möglichen Fehlern, die nach Ihrer Bedeutung für den Kunden geordnet sind und gleichsam Prioritäten für Designverbesserungen und Tests widerspiegeln, weil sie eine Bewertung fordert.

- Sie ermöglicht eine zugängliche Darstellung von Vorschlägen, Empfehlungen und dem Einleiten von Maßnahmen zur Fehlervermeidung oder zumindest zur Fehlerreduzierungen, da sie von allen Betroffenen eingesehen werden kann.

- Sie dient als zukünftige Hilfe bei der Analyse von Feldbeanstandungen, bei der Bewertung von Designänderungen und bei neuen Konstruktionen, weil einmal gemachte Erfahrungen in den „Informationsschatz“ des Unternehmens eingehen.

Ausgangspunkt für die Design-FMEA sind immer die Anforderungen an das Einzelteil. Darauf aufbauend wird untersucht, welche Designfehler im Entwicklungsbereich auftreten können. Designfehler sind immer die Fehler, die in einer Zeichnung gemacht werden können und die dann später bei der Umsetzung in Produkte und Prozesse zu einer verminderten Leistungsfähigkeit führen.

Die Design-FMEA wird gestartet vom Ingenieur des verantwortlichen Designbereiches, bzw. des Ingenieurs, der bei Fremdkonstruktionen beim Lieferanten für die Durchführung der betreffenden FMEA zuständig ist. Bei der Vorbereitung der Design-FMEA sollte der verantwortliche Ingenieur Informationen einholen aus den Bereichen Fertigung, Qualität, Vertrieb, Service, Marketing und dem Bereich, der für die Montage zuständig ist. Die FMEA sollte als Katalysator wirken zum Ideenaustausch zwischen den betroffenen Gruppen. Sie wird damit zwangsläufig zur Teamarbeit anregen.

Als lebendes Dokument sollte die Design-FMEA schon bei der Erstellung des Entwicklungskonzepts angewendet werden und zudem bei allen Änderungen. Sie muss grundsätzlich abgeschlossen sein, wenn die Designzeichnungen für die Serienfertigung freigegeben werden. Die Design-FMEA ist auf das Designziel ausgerichtet und unterstellt, dass das Teil nach genau diesem Designziel gefertigt und montiert wird.

Mögliche Fehler, die während des Herstellungs- und Montageprozesses auftreten können, sollten nicht in der Design-FMEA betrachtet werden. Diese möglichen Fehler werden in der Prozess-FMEA behandelt. Der Entwicklungsingenieur sollte jedoch ihm bekannte Fertigungs- und Montagebedingungen weiterleiten, so zum Beispiel in Meetings und an Arbeitsgruppen.

Die Design-FMEA verlässt sich nicht darauf, dass mögliche Schwachstellen in der Konstruktion durch Prüfmethoden in der Fertigung ausgeglichen werden. Sie beachtet jedoch die physikalischen Grenzen eines Fertigungs- und Montagevorgangs, wie zum Beispiel:

- erforderliche Entformungsschrägen

- begrenzte Oberflächengüte

- Montagefreiheit / Werkzeugzugriff

- begrenzte Härtbarkeit von Stählen

- Prozessfähigkeit

Eingearbeitet werden also nicht nur die Kundenerwartungen und -forderungen sondern auch die Forderungen und Wünsche des eigenen Unternehmens aus der Fertigung und die der Lieferanten. Denn der Kunde ist häufig nicht nur der Endverbraucher.

Der Entwicklungsingenieur hat auch innerbetriebliche Kunden, wie zum Beispiel Entwicklungsingenieure für andere Einzelteile oder Aggregate. Kunden sind auch Planungsingenieure für Fertigung, Montage, Qualität und Service, die sich eine Konstruktion wünschen, die eindeutig, herstellbar, qualitativ hochwertig und servicefreundlich ist.

Je besser die Beschreibung der gewünschten Merkmale ist, umso leichter sind die Bestimmung des möglichen Fehlers und die Festlegung von Abstellmaßnahmen.